Vom Arbeitsauftrag zum Druckprodukt

Wir unterscheiden uns von anderen Druckern. Das steht außer Frage. Unsere Kunden wissen, das sie uns vertrauen können und das Projekt genau so ausfahlen wird wie Sie es sich vorgestehlt haben. Ab dem Moment, in dem wir die Bestellung erhalten, ist unsere Mission ein Top-Endprodukt und ein zufriedener Kunde. Die hochmoderne technologische Ausstattung der Druckerei und die Qualitätsorganisation sichern uns einen Wettbewerbsvorteil.

Auf diesen Seiten können Sie sich mit den Produktionsprozessen in Kerschoffset vertraut machen und erhalten einen grundlegenden Überblick über die modernsten Prozesse zur Erstellung von Druckprodukten, auch wenn Sie kein Grafikexperte sind.

Erste Phase: zum Arbeitsauftrag

Kalkulation > Berechnung > Ressourcenmanagement > Arbeitsauftrag > Abteilungsleiter (Werk)

Kalkulation

In der ersten Phase der Erstellung des Druckprodukts verarbeitet der Kalkulant die Anfrage des Kunden. Aus diesem komplexen Prozess lernen wir die Produktionskosten, die erforderlichen Rohstoffmengen und die für die Realisierung erforderliche Zeit.

Ressourcenmanagement

Wir verwenden die aus der Berechnung gewonnenen Informationen, um Ressourcen zu verwalten. Dann erfahren wir, wie viel Papier auf Lager ist, wie viel mehr bestellt werden muss, wann und welche Produktionsressourcen frei sind (Maschinen und Menschen) und wie hoch der Endpreis des Produkts sein wird. Erst nach einer solchen Datenverarbeitung kann ein Fertigungsauftrag geöffnet werden.

Arbeitsauftrag

Gemäß den Daten aus dem Arbeitsauftrag steuern die Leiter der einzelnen Produktionsphasen den Prozess, wobei ein besonderer Schwerpunkt auf der Kontinuität aller Phasen liegt.

Zweite Phase: Produktion

Die Produktion ist traditionell in drei Grundeinheiten unterteilt: Vorbereitung, Druck und Verarbeitung.

Vorbereitung> Druckplatte> Drucken> Bedruckte Bogen> Verarbeitung, Lagerung> Produkt

Vorbereitung

Es umfasst einen Teil des Produktionsprozesses bis hin zu den Druckplatten – ein Aluminiummedium, das mit einer lichtempfindlichen und farbempfindlichen Substanz beschichtet ist und auf den Zylindern der Druckmaschine platziert wird.

CTP-Geräte (Computer to Plate) zum direkten “Drucken”, d.h. zum Beleuchten von Leiterplatten, sind seit vielen Jahren ein Standard in unserem Produktionsprozess. Mit ihrer Einführung haben wir die Zeit und die Produktionskosten erheblich reduziert und gleichzeitig die Druckqualität erheblich verbessert (aufgrund der direkten Übertragung des Inhalts auf die Druckplatten).

Druck

Der Druckprozess auf modernen Maschinen, wie sie in Kerschoffset verwendet werden, erreicht Geschwindigkeiten von bis zu 18.000 Drucken pro Stunde in jeweils 1-5 Farben auf einer Seite oder auf beiden Seiten des Bogens bis zur Größe B1 – je nach Anforderung. Es ist sehr wichtig, genau definierte Bedingungen einzuhalten, unter denen ein derart fortschrittlicher Druckprozess stattfindet. Um einen Qualitätsdruck zu erzielen, der den Anforderungen des Berufs und des Marktes entspricht, verwenden wir elektronisch präzise Methoden zur Bestimmung und Messung eines angemessenen Farbauftrags und ihrer gegenseitigen, mikrometergenauen Ausrichtung.

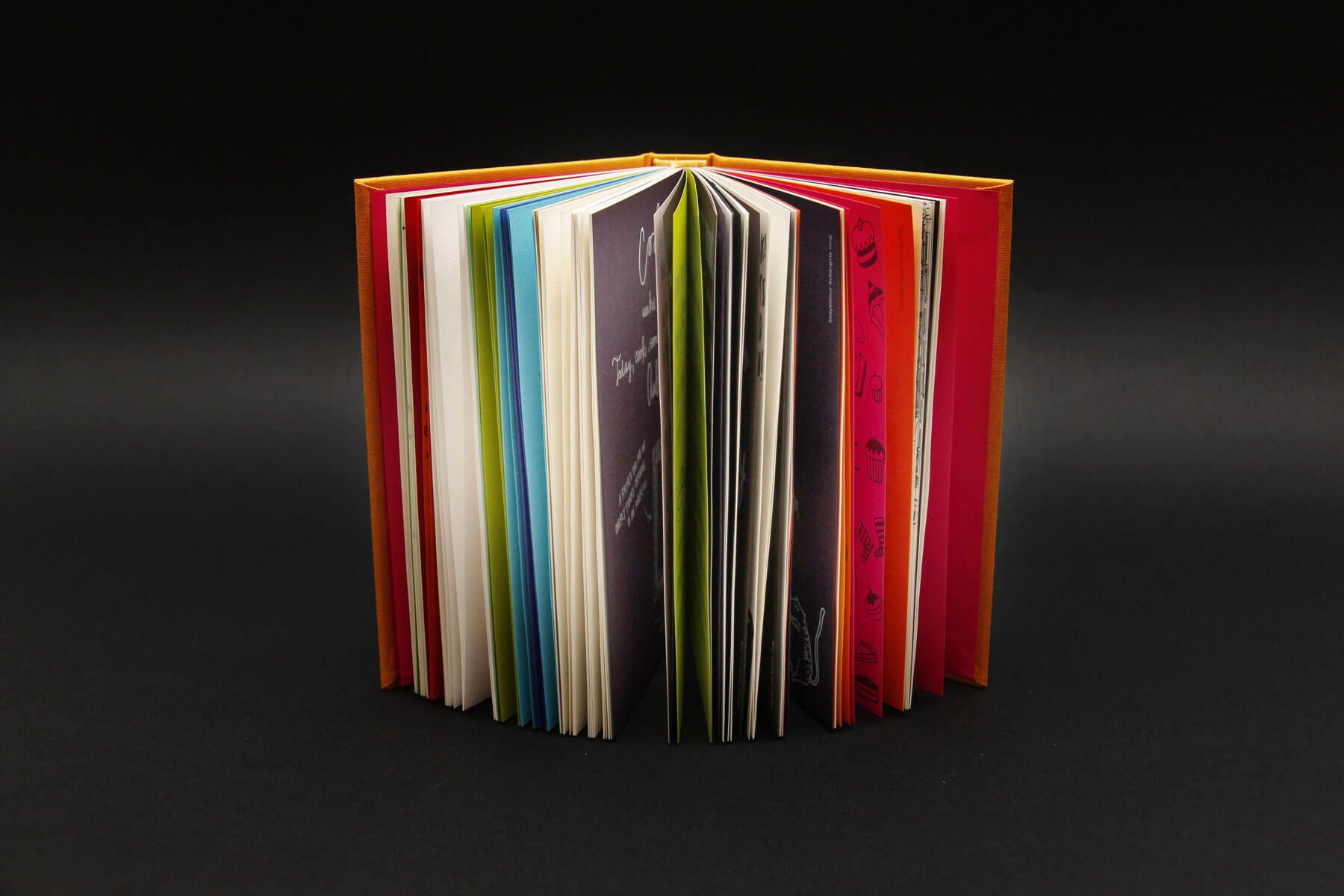

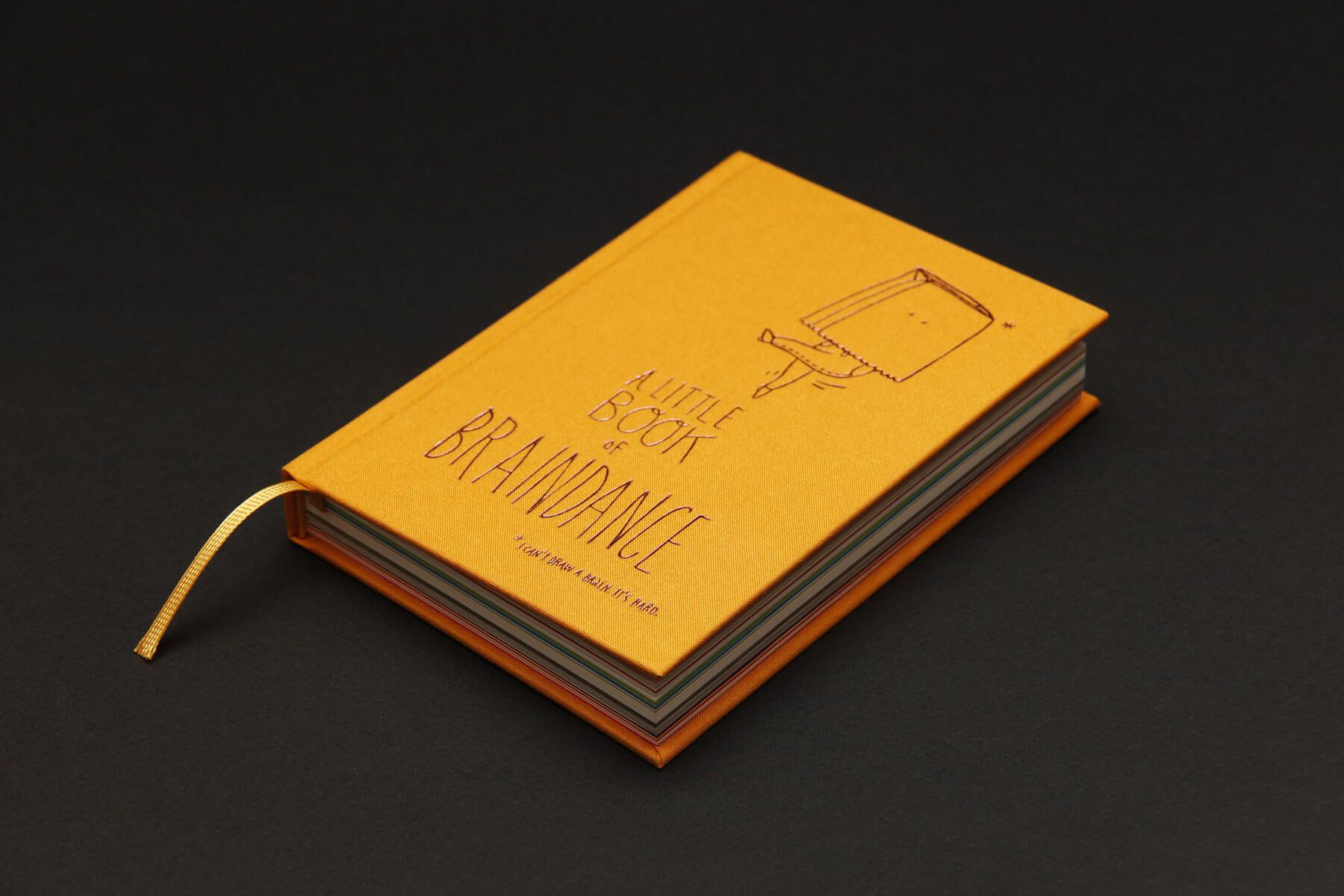

Verarbeitung

Nach dem Trocknen der Farbe werden die bedruckten Blätter je nach Art der Farbe, des Papiers und der Art der Anwendung mechanisch und thermisch auf die erforderlichen Abmessungen und Formen verarbeitet. Die Kombination in der Endbearbeitung sind fast unendlich viele, so dass es unmöglich ist, alle aufzulisten. Wir können nur sagen, dass wir in der Lage sind, diese einfachen sowie die kreativsten und kompliziertesten Endbearbeitung durchzuführen.

Dritte Phase: Verteilung

In diesem Zeitpunkt wird das Produkt nach sorgfältiger Qualitätskontrolle in Pakete verpackt und von unseren Lieferfahrzeugen oder auf eine andere vereinbarte Weise verteilt, je nach Kundenwunsch.